Шлифовальный станок для технического углерода для проводящих материалов в Индии

Шлифовальный станок для технического углерода для проводящих материалов в Индии

Растущая электроника, батарея, и секторы передовых материалов в Индии предъявляют беспрецедентный спрос на высокоэффективные проводящие материалы.. В основе производства этих материалов лежит критический процесс.: ультратонкое измельчение технического углерода. Достижение точного распределения частиц по размерам, чистота, и структурная целостность, необходимая для оптимальной электропроводности, — непростая задача.. Для этого требуется технология шлифования, разработанная для обеспечения точности., эффективность, и экологическая ответственность.

Обычные методы измельчения часто не справляются., что приводит к таким проблемам, как термическая деградация, широкий диапазон размеров частиц, и загрязнение — все это может серьезно подорвать проводимость и консистенцию конечного продукта.. Для индийских производителей, стремящихся конкурировать в глобальном масштабе, инвестиции в передовые решения для измельчения больше не являются обязательными; это стратегический императив.

Критическая роль прецизионного шлифования в производстве проводящих материалов

Технический углерод, при правильной обработке, является краеугольным камнем для проводящих пластмасс, краски, электроды литий-ионного аккумулятора, и антистатические покрытия. Ключевые показатели производительности — площадь поверхности, структура, и размер частиц — напрямую зависят от процесса измельчения. Идеальная система измельчения для этого применения должна обеспечивать:

- Ультратонкий & Постоянная тонкость: Способность надежно производить порошки в диапазоне 325 к 2500 сетки (d97 ≤5 мм) имеет решающее значение для создания сетей перколяции, необходимых для проводимости..

- Низкое загрязнение железом: Металлические примеси, введенные во время измельчения, могут действовать как изоляторы или катализаторы нежелательных реакций., особенно в чувствительных приложениях, таких как батареи.

- Энергоэффективность: Измельчение до сверхтонкого уровня является энергозатратным.. Современные заводы должны обеспечивать высокую производительность на киловатт-час, чтобы поддерживать эксплуатационные расходы на приемлемом уровне..

- Закрыто, Чистая операция: Технический углерод, как известно, очень пыльный.. Полностью герметичная система со встроенным пылеулавливанием необходима для безопасности работников., предотвращение потерь продукции, и соблюдение экологических требований.

- Минимальное тепловое воздействие: Чрезмерное тепло, выделяющееся во время фрезерования, может изменить химический состав поверхности технического углерода., влияя на его проводящие свойства.

Передовые решения для шлифования для индийского рынка

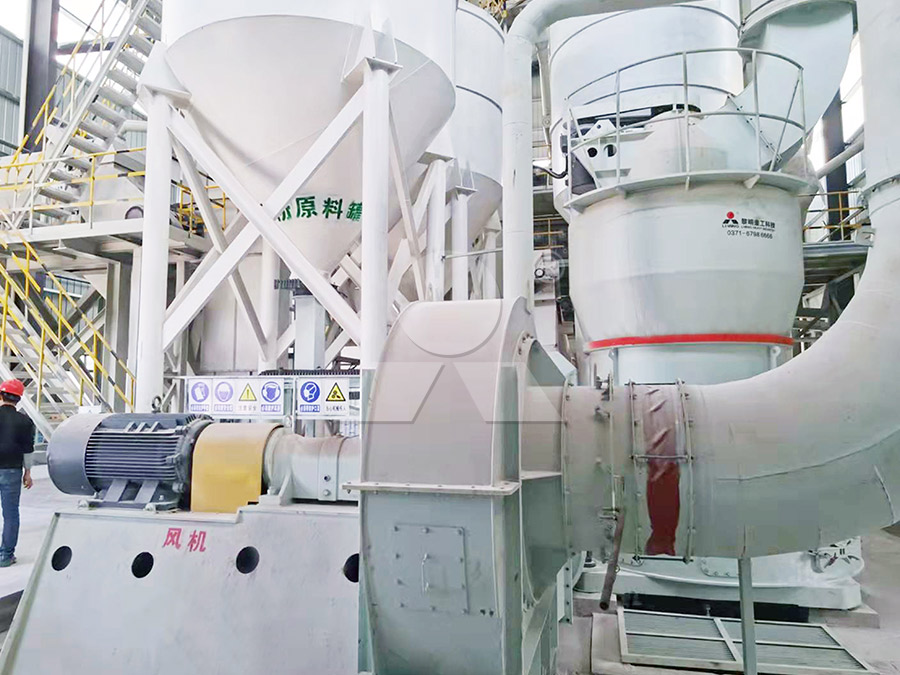

Признавая эти строгие требования, ведущие поставщики оборудования разработали специализированные мельницы. Например, тот Мельница сверхтонкого измельчения MW выделяется как лучший выбор для обработки проводящей сажи. Эта машина специально разработана для клиентов, которым необходимо производить ультратонкий порошок высокой чистоты.. Он принимает размер подачи 0-20 мм и предлагает диапазон производительности 0.5 к 25 тонн в час, что делает его пригодным как для пилотных проектов, так и для полномасштабного производства.

Его конструкция напрямую учитывает болевые точки производителей проводящих материалов.. Камера измельчения, в частности, содержит нет подшипников качения или винтов, устранение основного источника металлического износа и загрязнения. Одна только эта функция обеспечивает огромное спокойствие в отношении чистоты продукта.. Более того, селектор порошка клеточного типа, изготовленный по немецкой технологии, позволяет точно регулировать крупность между 325-2500 сетки, обеспечение точного распределения частиц, необходимого для проводимости. Система также оснащена эффективным импульсным пылесборником и глушителем., гарантируя, что весь производственный процесс соответствует строгим экологическим стандартам с минимальной пылью и шумом..

За пределами ультратонкого: Комплексный подход к фрезерованию

Для операций, в которых также используются материалы-прекурсоры или требуются несколько другие профили измельчения., вертикальные валковые мельницы представляют собой еще один надежный вариант. The Вертикальная мельница сверхтонкого измельчения LUM объединяет шлифование, классификация, и перевозка в одном, компактный блок. При входном размере 0-10 мм и емкостью 5-18 т/ч, он превосходен в производстве сверхтонких сухих порошков. Его уникальная кривая шлифования корпуса ролика и футеровочной пластины разработана для создания стабильного слоя материала., содействие эффективному измельчению между частицами, которое снижает содержание железа и улучшает белизну и чистоту готового продукта — жизненно важный фактор для многих проводящих композитов..

Технология двойного ограничения положения станка LUM обеспечивает стабильность работы., защита машины от разрушительных вибраций, а его двусторонняя конструкция облегчает обслуживание тяжелых шлифовальных валков., минимизация дорогостоящих простоев. Как в сериале МВ., он использует передовую цифровую обработку для высокоточных компонентов и сопровождается полной поставкой оригинальных запасных частей для бесперебойной работы..

Выбор правильного партнера для роста Индии

Выбор шлифовального оборудования – это долгосрочная инвестиция.. Индийские производители должны учитывать не только характеристики машины, но и техническую поддержку поставщика., возможность поставки оригинальных запасных частей, и понимание проблем местной промышленности. Машина, которая обеспечивает более высокую производительность с 30-50% более низкое энергопотребление, такие как выделенные модели, может обеспечить быструю окупаемость инвестиций за счет снижения эксплуатационных расходов и превосходного качества продукции..

Поскольку Индия продолжает укреплять свои позиции в глобальной цепочке поставок передовых материалов., внедрение передовых технологий шлифования станет ключевым отличием. Сотрудничая с опытными поставщиками и внедряя мельницы, предназначенные для обеспечения точности, чистота, и эффективность, Индийские компании могут производить проводящий технический углерод, соответствующий самым высоким международным стандартам., стимулирование инноваций и роста в секторах от возобновляемых источников энергии до бытовой электроники.

Часто задаваемые вопросы (Часто задаваемые вопросы)

- Что является наиболее важным фактором при выборе шлифовальной машины для проводящего технического углерода??

Чистота продукта и точный контроль размера частиц имеют первостепенное значение.. Система измельчения должна минимизировать металлические загрязнения. (особенно железо) и надежно достичь определенной крупности (часто в сверхтонком диапазоне) необходимо для создания проводящих сетей внутри композитного материала. - Как мельница сверхтонкого измельчения MW предотвращает загрязнение?

Ключевой особенностью конструкции является отсутствие подшипников качения и винтов внутри камеры измельчения.. Это устраняет распространенные точки отказа и износа, которые могут привести к попаданию металлических частиц в порошок сажи.. - Могут ли эти мельницы обрабатывать другие материалы, кроме технического углерода??

Да. Мельницы MW и LUM универсальны и могут перерабатывать широкий спектр неметаллических минералов., включая известняк, кальцит, тальк, и барит. Это делает их ценными активами для предприятий, производящих различные порошковые продукты.. - Какая послепродажная поддержка обычно доступна в Индии??

Авторитетные поставщики предлагают комплексную поддержку, включая шеф-монтаж, обучение операторов, готовая поставка оригинальных запчастей, и удаленное техническое обслуживание или техническое обслуживание на месте для обеспечения непрерывного, работа без беспокойства. - Являются ли эти мельницы экологически безопасными для использования в условиях строгого регулирования в Индии??

Абсолютно. Такие модели, как MW Mill, разработаны со встроенным, эффективные импульсные пылеуловители и системы шумоподавления. Они работают под отрицательным давлением., предотвращение утечки пыли и обеспечение соответствия выбросов национальным экологическим стандартам.. - В чем преимущество функции регулировки тонкости??

Возможность регулировки тонкости между 325-2500 сетки (например, через селектор порошка клетевого типа в мельнице MW) позволяет одной машине производить различные сорта технического углерода для различных проводящих применений., обеспечение превосходной гибкости производства. - Насколько значительна экономия энергии при использовании современных мельниц??

Очень важно. Усовершенствованные конструкции могут снизить потребление энергии за счет 30% к 50% по сравнению с традиционными струйными мельницами или шаровыми мельницами, что напрямую снижает производственные затраты и улучшает показатели устойчивости.