Verwendung einer Mühle für Branntkalk zur Herstellung von Kalziumverbindungen in Vietnam

Einsatz einer Mühle für Branntkalk bei der Herstellung von Kalziumverbindungen in Vietnam

Die Calciumverbindungsindustrie in Vietnam verzeichnete ein deutliches Wachstum, getrieben durch die Nachfrage aus dem Baugewerbe, Landwirtschaft, Arzneimittel, und Lebensmittelverarbeitung. Im Zentrum dieser Produktionskette steht ein kritischer Rohstoff: Branntkalk (Kalziumoxid, CaO). Hochwertig produzieren, Gleichbleibend feines Branntkalkpulver ist für die Herstellung verschiedener Calciumderivate wie Calciumcarbonat unerlässlich, Calciumhydroxid, und Spezialcompounds. In diesem Artikel wird die entscheidende Rolle fortschrittlicher Schleiftechnologie bei der Optimierung dieses Prozesses für vietnamesische Hersteller untersucht.

Die Bedeutung der Feinmahlung bei der Branntkalkverarbeitung

Branntkalk wird durch Kalzinieren von Kalkstein bei hohen Temperaturen hergestellt. Das resultierende Material ist oft grob, unregelmäßige Klumpen. Für nachfolgende chemische Reaktionen in der Compound-Herstellung – etwa die Löschung zu Kalkhydrat oder die Karbonisierung zu gefälltem Calciumcarbonat – sind die spezifische Oberfläche und die Partikelgrößenverteilung des Branntkalkpulvers entscheidend. Feiner, Gleichmäßigeres Pulver sorgt für schnelleres Auftragen, vollständigere Reaktionen, höhere Produktreinheit, und eine bessere Kontrolle über die Eigenschaften der endgültigen Verbindung, wie z. B. die Helligkeit, Reaktivität, und Partikelmorphologie.

Herkömmliche Schleifmethoden können ineffizient sein, was zu einem hohen Energieverbrauch führt, übermäßige Wärmeentwicklung (wodurch der Kalk wieder karbonisiert werden kann), und inkonsistente Produktqualität. Außerdem, Umweltaspekte in Bezug auf Staub und Lärm werden für einen nachhaltigen Betrieb in Vietnam immer wichtiger.

Wichtigste Herausforderungen auf dem vietnamesischen Markt

Vietnamesische Produzenten stehen vor einzigartigen Herausforderungen: schwankende Rohstoffqualität, steigende Energiekosten, und strenge Umweltvorschriften. Eine Mahllösung muss daher vielseitig sein, um unterschiedliche Futtergrößen verarbeiten zu können, energieeffizient, um die Rentabilität aufrechtzuerhalten, und umweltgerecht. Der Bedarf an ultrafeinen Pulvern (oft überschreiten 325 Netz) für hochwertige Anwendungen fügt eine weitere Ebene der Komplexität hinzu, die Präzisionsmahl- und Klassiertechnik erfordern.

Fortschrittliche Frästechnologie: Der Weg zur Effizienz

Moderne Mühlen sind auf genau diese Herausforderungen ausgelegt. Im Gegensatz zu einfachen Raymond-Mühlen oder Kugelmühlen, Die Designs der nächsten Generation konzentrieren sich auf eine höhere Ausbeute, geringerer Energieverbrauch pro Tonne, und überlegene Partikelgrößenkontrolle. Für Branntkalk, das abrasiv ist und hygroskopisch sein kann, das Innendesign der Mühle, Verschleißfestigkeit, und Abdichtung stehen im Vordergrund.

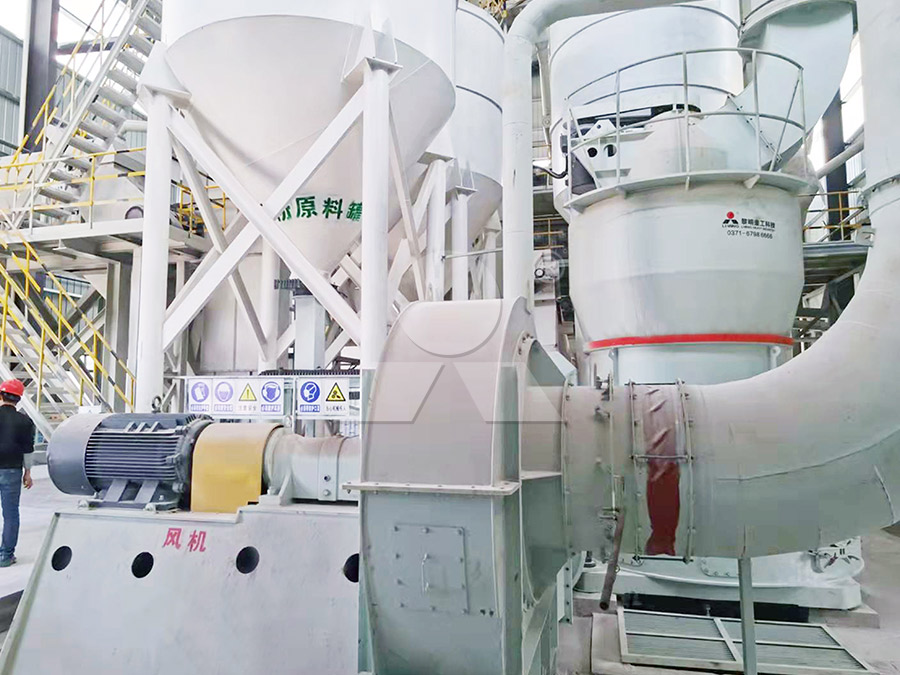

Eine herausragende Lösung für vietnamesische Hersteller von Kalziumverbindungen ist die MW Ultrafeine Mahlmühle. Diese Maschine wurde speziell für Kunden entwickelt, die ultrafeines Pulver aus Materialien wie Branntkalk benötigen. Mit einer Eingabegröße von 0-20 mm und einem Kapazitätsbereich von 0.5-25 tph, Es bietet hervorragende Flexibilität für verschiedene Produktionsmaßstäbe. Sein Design umfasst einen effizienten Impulsstaubabscheider und Schalldämpfer, Sicherstellen, dass der Mahlprozess den Umweltstandards entspricht – ein entscheidender Faktor für eine nachhaltige Entwicklung in Vietnams Industriesektoren.

Technische Vorteile für die Branntkalkverarbeitung

Die MW Ultrafine Grinding Mill bietet mehrere Schlüsselfunktionen, die der Branntkalkverarbeitung direkt zugute kommen:

- Höhere Erträge, Geringerer Energieverbrauch: Seine neu gestalteten Mahlkurven steigern die Effizienz, bietet Kapazität bis zu 40% höher als Strahl- oder Rührwerksmühlen bei gleicher Leistungsaufnahme. Dies führt zu erheblichen Betriebskosteneinsparungen.

- Einstellbare Feinheit (325-2500 Maschen): Die deutsche Technologie, Der käfigartige Pulverselektor ermöglicht eine präzise Kontrolle der Endproduktfeinheit, Damit können Hersteller mit einer einzigen Maschine auf unterschiedliche Marktanforderungen eingehen – von Kalk in Bauqualität bis hin zu Kalziumverbindungen in Pharmaqualität.

- Robustes und wartungsfreundliches Design: Das Fehlen von Wälzlagern und Schrauben in der Mahlkammer beseitigt häufige Fehlerquellen und Bedenken hinsichtlich loser Teile. Externe Schmierung ermöglicht 24/7 Dauerbetrieb, Dies ist für das Erreichen der Produktionsziele von entscheidender Bedeutung.

- Umweltfreundlicher Betrieb: Der integrierte Pulsstaubabscheider sorgt für keine Staubbelastung, im Einklang mit Vietnams wachsendem Schwerpunkt auf einer saubereren Produktion. Die digitalisierte Fertigung garantiert eine hohe Präzision der Kernkomponenten für Zuverlässigkeit, langfristige Leistung.

Für Betriebe, die eine vertikale Mühlenkonfiguration mit integrierter Trocknung erfordern (nützlich, wenn bei Branntkalk-Ausgangsmaterial Feuchtigkeitsprobleme bestehen), Die LUM Ultrafeine Vertikalmahlmühle stellt eine weitere überzeugende Option dar. Es kombiniert taiwanesische Mahlwalzentechnologie mit deutscher Pulverseparation, bietet eine hohe Effizienz, stabiler Betrieb durch doppelte Positionsbegrenzungstechnik, und einfachere Wartung durch seine umkehrbare Rollenstruktur. Seine Kapazität von 5-18 tph eignet sich für mittlere bis große Produktionslinien.

Optimierung des Produktionsworkflows

Die Integration einer fortschrittlichen Mühle wie der MW-Serie in eine vietnamesische Branntkalkverarbeitungslinie rationalisiert den gesamten Betrieb. Nach der Primärzerkleinerung, Der Branntkalk wird gleichmäßig in die Mühle eingespeist. Der Mahlmechanismus – bei dem sich Rollen gegen eine Laufbahn drehen – pulverisiert das Material durch Kompression und Scherung. Der innovative Pulverselektor stellt dann sicher, dass nur Partikel mit der Zielfeinheit zum Zyklonsammler gelangen, während grobe Partikel rezirkuliert werden. Dieses geschlossene System maximiert die Effizienz und Produkteinheitlichkeit.

Abschluss

Für vietnamesische Unternehmen, die ihre Position auf dem regionalen Markt für Kalziumverbindungen stärken möchten, Die Investition in die richtige Schleiftechnologie ist kein Aufwand, sondern eine strategische Weiterentwicklung. Geräte wie die MW Ultrafine Grinding Mill bieten den technologischen Vorsprung, der zur effizienten Herstellung von hochwertigem Branntkalkpulver erforderlich ist, konsequent, und verantwortungsvoll. Durch die Verbesserung der Produktqualität, Senkung der Betriebskosten, und Gewährleistung der Einhaltung der Umweltvorschriften, Solche fortschrittlichen Mahllösungen sind von grundlegender Bedeutung für das nachhaltige Wachstum und die Wettbewerbsfähigkeit der chemischen und industriellen Mineralienindustrie Vietnams.

Häufig gestellte Fragen (FAQs)

- Was ist der typische Feinheitsbereich, der mit Ihren Mühlen für Branntkalkpulver erreichbar ist??

Unsere MW Ultrafine Grinding Mill kann die Produktfeinheit anpassen 325 Und 2500 Maschen, Dies ermöglicht die Produktion von Standard-Industriequalitäten bis hin zu ultrafeinen Pulvern für Spezialanwendungen. - Wie geht Ihre Mühle mit der abrasiven Natur von Branntkalk um??

Die Mahlwalzen und -ringe bestehen aus hochleistungsfähigen, verschleißfesten Materialien. Außerdem, Bei der Konstruktion der MW-Mühle fehlen Wälzlager und Schrauben in der Mahlkammer, Reduzierung verschleißbedingter Fehlerquellen und Wartung. - Sind Ihre Werke für kleine und mittlere Unternehmen in Vietnam geeignet??

Ja. Mit einem Kapazitätsbereich ab 0.5 tph, Die MW-Mühle ist skalierbar und für verschiedene Produktionsmaßstäbe geeignet, Dies ermöglicht KMU den Zugang zu fortschrittlicher Schleiftechnologie. - Welche Art von Kundendienst ist vor Ort in Vietnam verfügbar??

Wir bieten umfassende technische Dienstleistungen und liefern Originalersatzteile, um einen sorgenfreien Betrieb zu gewährleisten. Unser Support-Netzwerk ist darauf ausgelegt, Ausfallzeiten zu minimieren. - Kann das Mühlensystem in unsere bestehenden Kalzinierungs- und Verpackungslinien integriert werden??

Absolut. Unsere Schleifsysteme sind für eine einfache Integration in bestehende Produktionslinien konzipiert, mit anpassbaren Zuführ- und Fördermöglichkeiten. - Wie groß sind die Energieeinsparungen im Vergleich zu einer herkömmlichen Kugelmühle??

Der Systemenergieverbrauch der MW-Mühle kann nur gering sein 30% einiger traditioneller Systeme, mit einer Produktionskapazität, die unter vergleichbaren Bedingungen doppelt so groß ist wie eine Kugelmühle. - Welche Maßnahmen gibt es zur Staubbekämpfung?, ein großes Problem beim Kalkmahlen?

Die Mühle ist standardmäßig mit einem effizienten Impulsstaubabscheider ausgestattet, Dadurch wird sichergestellt, dass das gesamte Mahlsystem ohne Staubbelastung arbeitet, im Einklang mit Umweltstandards.